1. Productieachtergrond

Voor de extra zware olie in het Xiaowa-olieveld wordt de pompeenheid gebruikt voor mijnbouw. Voor een opwaartse impuls moet het ophangpunt van de oliekolom de oliestang optillen. Wanneer de zuigmachine de kolom in gaat, mag de vloeistofkolom niet omhoog gaan terwijl de pomp pompt, waardoor de toestand van de ezelkop verandert. Bij de neergaande slag speelt de locomotief een rol onder invloed van zijn eigen gewicht, speelt een rol in het werkproces, laat het zijn rol spelen, speelt zijn rol, speelt zijn rol, speelt een rol onder invloed van het eigen gewicht van de tankwagen, speelt een rol in het werkproces en speelt geen rol bij tankwagens, geen evenwicht. Handmatige arbeid in het pompproces maakt geen onderscheid in de onbalans van de pompeenheid.

2. Gevaren van een onevenwichtige pompeenheid

Wanneer dewielgewichtenAls de balans niet in evenwicht is, brengt dit de volgende gevaren met zich mee:

(1) Verminder de efficiëntie en levensduur van de motor. Door de ongelijkmatige belasting draagt de elektromotor een zware belasting in de opgaande slag, en draait de pompeenheid met de elektromotor mee in de neergaande slag, wat resulteert in energieverspilling en een afname van de efficiëntie en levensduur van de elektromotor.

(2) Verkort de levensduur van de pompunit. Door de ongelijkmatige belasting is de belasting tijdens één omwenteling van de kruk plotseling groot en klein, waardoor de pompunit hevig trilt en de levensduur van de pompunit wordt verkort.

(3) De normale werking van de pomp en de pomp beïnvloeden. Door de ongelijkmatige belasting wordt de gelijkmatigheid van de rotatiesnelheid van de krukas verstoord, waardoor de kop van de ezel niet gelijkmatig op en neer beweegt, wat de normale werking van de pomp en de pomp beïnvloedt.

Om deze reden, vanwege de problemen veroorzaakt door de onbalans van de pompeenheid, is het afstellen en balanceren van de pompeenheid een frequentere taak geworden in de dagelijkse productiewerkzaamheden van het olieproductiegebied. Elke oliebron moet één of twee keer per jaar worden afgesteld en gebalanceerd. Volgens statistieken bedroeg het gemiddelde aantal balanceeraanpassingen per maand in het operationele gebied in 2015 15 tot 20 puttijden. Volgens de huidige situatie vereist balanceeraanpassing een lange stilstandtijd, wat een grote impact heeft op zware oliebronnen, die gemakkelijk vloeistofverlies en -uitstroom veroorzaken, vastzittende putten, enz. Daarom is het dringend nodig om een apparaat te ontwikkelen dat de tijd voor het balanceren van de pompeenheid kan verkorten.

3. Oplossing

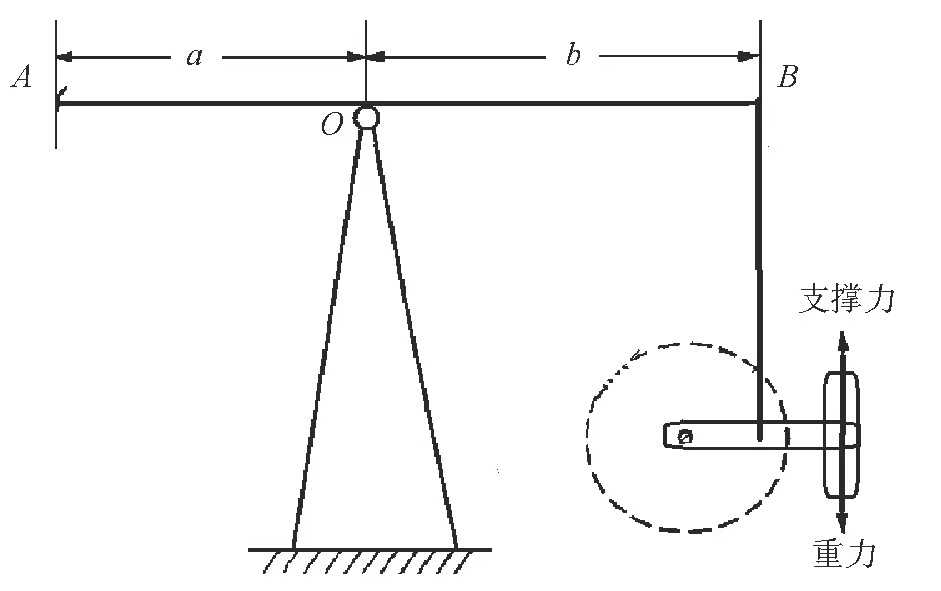

Het afstellen van het balansgewicht van de pompeenheid gebeurt momenteel door de kruk met de rem horizontaal te zetten en het balansgewicht met behulp van gereedschap naar de aangegeven positie te verplaatsen (Figuur 1). De horizontale positie van de kruk is gekozen omdat de verticale richting van het balansgewicht alleen wordt beïnvloed door het gewicht van het balansgewicht en de ondersteunende kracht van de kruk op het balansgewicht. Er is geen kracht in de horizontale richting en het geheel bevindt zich in een statische toestand. Hierbij wordt de externe kracht gebruikt om het balansblok naar de aangegeven positie te duwen, wat de meeste arbeidsbesparing oplevert.

Gezien de positie van de kruk van de pompeenheid, kunnen alleen de horizontale positie en de laterale positie worden geselecteerd om de werkpositie van het balansgewicht aan te passen. Na een vergelijkende analyse (tabel 2) wordt vastgesteld dat het bedieningsapparaat de horizontale positie inneemt. Nadat de bevestigingspositie als krukvlak is bepaald, wordt de bevestigingsmethode geanalyseerd. Door inzicht in de bevestigingsmethoden op de markt en de werkelijke situatie van de kruk, is bekend dat de bevestigingsmethode van het mobiele apparaat alleen de schroefdraadverbinding en de klemverbinding kan kiezen. Na onderzoek en discussie werden de voor- en nadelen van de vaste methode vergeleken en geanalyseerd (tabel 4). Nadat de vergelijking en analyse van de schema's is voltooid, wordt de uiteindelijke bevestigingsmethode gekozen als schroefdraadverbinding. Na het selecteren van de werkpositie van het mobiele apparaat als de horizontale positie en het selecteren van de vaste positie als krukvlak, is het noodzakelijk om het contactoppervlak tussen het mobiele apparaat en het balansgewicht te selecteren. Vanwege de eigenschappen van het balansblok zelf, is de zijkant van het balansblok het contactoppervlak en kan het mobiele apparaat alleen in punt-oppervlak-, oppervlak-oppervlak-contact zijn.

4. Integratie van componenten

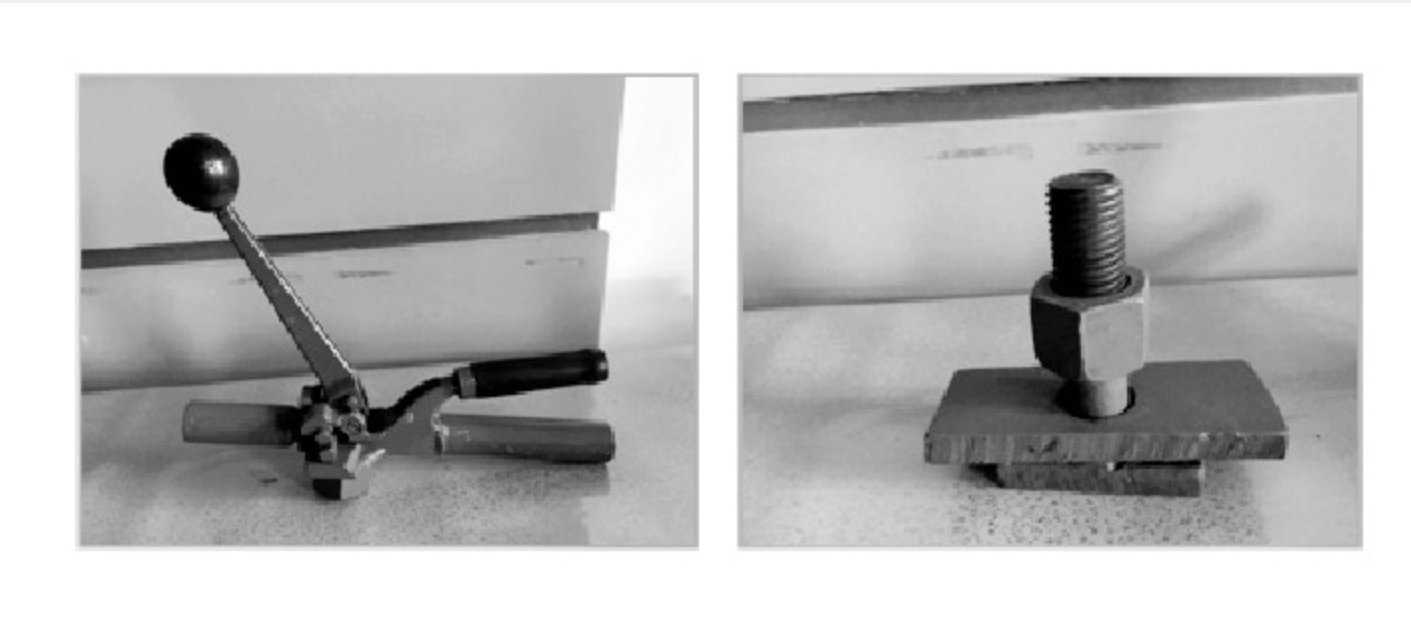

De componenten van het mobiele apparaat en hun integratie-effecten worden in de onderstaande afbeelding weergegeven.

DekleefgewichtenDe herhaalde op- en neergaande beweging wordt omgezet in een tegen de klok in draaiende beweging van het transmissietandwiel, en de borgpen van de hoofdtand en de hulptand drijven de tandriem aan om uit te rekken, om zo het doel van "uitzetten en aanspannen" te bereiken (Figuur 3). In september 2016 werd het experiment met de balansaanpassing uitgevoerd in put 2115C en put 2419 van het Wa Shiba-station. De installatietest voor het aanpassen van de positie van het balansblok in deze twee putten duurde respectievelijk 2 minuten en 2,5 minuten (Tabel 9).

Uit de installatie van de twee putten (Fig. 4) blijkt dat het apparaat volledig voldoet aan de productie-eisen ter plaatse. De afstelling en balancering zijn flexibel en snel, wat tijd en moeite bespaart. Het werkgebied vereist het volgende in het productiemanagement: vanwege de grote veranderingen in de productieparameters van de zware olieput, moet de pompunit tijdig worden afgesteld en gebalanceerd, afhankelijk van de veranderingen in belasting en stroomsterkte. De installatie van het apparaat vergemakkelijkt ook de bediening door medewerkers en vermindert de arbeidsintensiteit. De draagbare oliepompunit is veilig en betrouwbaar in gebruik, eenvoudig te bedienen, klein van formaat, licht van gewicht, gemakkelijk mee te nemen, heeft een breed scala aan toepassingen en is laag in productiekosten.

Nadat de test succesvol was, voerde het team promotie en toepassing uit in het achtste olieproductieteam. Van september tot oktober 2016 werd de balanscorrectie uitgevoerd in vijf putten, wat gemiddeld 21,5 minuten duurde en het verwachte en ideale effect opleverde.

5. Conclusie

(1) Het apparaat vermindert de arbeidsintensiteit van werknemers en verbetert de veiligheid van de boorkopoperatie.

(2) Versterk het onderhoud van de pompeenheid, ontdek verborgen gevaren en elimineer abnormale factoren tijdig, zodat de pompeenheid onder de beste werkomstandigheden kan functioneren.

(3) Het apparaat heeft de voordelen van een redelijk ontwerp, eenvoudige productie, betrouwbare werking, handige bediening ter plaatse, lage investering en hoge veiligheid, en is het waard om voortdurend te worden gepromoot en toegepast.

Geplaatst op: 13 oktober 2022