1. Achtergrondinformatie

Double Mass Fly Wheel (DMFW) is een nieuwe configuratie die eind jaren 80 in auto's verscheen en een grote impact heeft op de trillingsisolatie en -reductie van aandrijflijnen van auto's.

Dewielmoerenis het verdelen van het originele vliegwiel in twee delen. Eén deel blijft aan één kant van de originele motor en fungeert als het originele vliegwiel om het rotatiekoppel van de motor te starten en over te brengen. Dit deel wordt de primaire massa genoemd; het andere deel wordt aan de transmissiezijde van de aandrijflijn geplaatst om de rotatietraagheid van de transmissie te verbeteren. Dit deel wordt de secundaire massa genoemd. Er bevindt zich een ringvormige oliekamer tussen de twee delen en in de kamer is een veerschokdemper geïnstalleerd, die verantwoordelijk is voor het verbinden van de twee delen van het vliegwiel, zoals weergegeven in Figuur 1. De secundaire massa kan het traagheidsmoment van de aandrijflijn verhogen zonder het traagheidsmoment van het vliegwiel te verhogen, en de resonantiesnelheid onder het stationair toerental verlagen.

De Hexi-basismotorfabriek produceert 5 motoren met een dubbelmassavliegwiel, namelijk EK/CM/RY/SN/TB. De dubbelmassavliegwielen van deze 5 motoren worden vastgedraaid door een automatisch station (OP2135) en de bouten voor het vastdraaien van de dubbelmassavliegwielen zijn Torx-bouten. De aandraainauwkeurigheid moet hoog zijn en een kleine afwijking in de hoek zorgt ervoor dat de aandraaiing niet correct is ten opzichte van de as. Gemiddeld kwamen er 15 niet-goedgekeurde producten per shift voor, wat resulteerde in een groot aantal reparaties en de normale werking van de productielijn beïnvloedde.

Momenteel maakt het aanhaalstation voor dubbelmassavliegwielen gebruik van de regelmethode van koppel plus hoek (35 ± 2) N·m + (30 ~ 45)° om het boutkoppel te bewaken. Bovendien is het statische koppel van de dubbelmassavliegwielbout groot (technische vereisten: 65 N·m ~ 86 N·m). Om aan de koppelvereisten te voldoen, is het vereist dat de huls (zoals weergegeven in figuur 3) en de bout nauwkeuriger worden uitgelijnd tijdens het aanhaalproces. Om deze reden voert dit artikel onderzoek en analyse uit op basis van actuele probleemgevallen en stelt het relevante oplossingen voor om de gekwalificeerde snelheid van het aanhalen van dubbelmassavliegwielbouten te verbeteren.

2. Onderzoek naar onbevoegd aandraaien van wielmoeren

Het probleem van het ‘verkeerd vastdraaien’ van deWielmoeren" vertegenwoordigde 94,63% van het totale aantal ongekwalificeerde personen, wat het grootste probleem was dat leidde tot het lage percentage gekwalificeerde personen dat de bouten van het dubbelmassavliegwiel aandraaide. Nadat we de kern van het probleem hadden vastgesteld, konden we het juiste medicijn voorschrijven. In combinatie met de situatie op locatie en de productiesituatie is de belangrijkste onderzoeksrichting verduidelijkt.

Volgens de gegevens van het status-quoonderzoek waren de gegevens van 459 bouten van het dubbelmassavliegwiel van januari tot en met maart 2021 niet aangedraaid en werden de asgegevens geanalyseerd, zoals weergegeven in tabel 1 en figuur 6. Na analyse bleek dat 25 bouten van het dubbelmassavliegwiel niet waren aangedraaid vanwege onvoorspelbare factoren, zoals een verkeerde inschatting door de camera van de apparatuur, onjuiste bediening van de pallet, verlies van de oorsprong van de apparatuur, schade aan de huls, enz., met een grotere willekeur. Daarom kan de kern van dit probleem theoretisch worden opgelost met een percentage van 1-25/459 = 94,83%.

3. Oplossing

1. De oplossing voor de slijtage van de gereedschapstanden van de vliegwielkaken

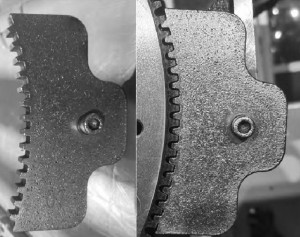

Bij controle van het vliegwielklauwgereedschap ter plaatse bleek dat de tanden van het vliegwielklauwgereedschap ernstig versleten waren en niet goed in de vliegwielkrans konden grijpen. Tijdens het aandraaien van de apparatuur trilt het vliegwiel, waardoor de huls niet goed uitgelijnd is met de bout. Tijdens het aandraaien springt de huls uit de bout of draait hij stationair over het oppervlak van de bout, wat resulteert in een onjuiste aandraaiing.

Vervang het vliegwielklauwgereedschap door nieuw. De gebruiksdatum staat vermeld op het vliegwielklauwgereedschap en het gereedschap moet elke 3 maanden worden vervangen om te voorkomen dat het vliegwiel tijdens het vastdraaien gaat trillen door slijtage van de klauw, wat kan leiden tot een onjuiste as.

2. De oplossing voor het losraken van de ladebajonet

Controleer de gegevens van de palletbewerking ter plaatse. De bewerkte motorpallets bevinden zich vaak in 021#/038#/068#/201#. Vervolgens werden de pallets geïnspecteerd en bleek dat de palletbevestigingspennen los zaten. Hierdoor is de huls niet uitgelijnd met de bout, springt de huls uit de bout tijdens het aandraaien, of draait de bout stationair op het oppervlak van de bout, wat resulteert in een ongekwalificeerde aandraaiing. Als de bevestigingsbouten van de palletbajonet losgedraaid zijn, kan de bajonet niet effectief worden vastgezet. Gebruik voor het bevestigingsblok van de pallet verlengde bouten (voorheen korte bouten) en anti-reverse losdraaimoeren om deze vast te zetten, om te voorkomen dat de bajonetbajonet losraakt door het losdraaien van de bevestigingsbouten van de palletbajonet. Deze kan niet effectief worden vastgezet, wat resulteert in trillingen van het vliegwiel en een verkeerde uitlijning van de as tijdens het aandraaien, wat niet gekwalificeerd is.

3. Optimaliseer de methode voor het maken van foto's met de camera van het apparaat

Deze stap is het moeilijkste onderdeel van het plan. Omdat er geen parameters zijn om naar te verwijzen, is het noodzakelijk om de apparatuur te verkennen en te controleren. Specifiek plan:

(1) Corrigeer de oorsprongcoördinaten opnieuw

(2) Verhoog het programma voor de compensatieparameter van het fotocentrum van de camera, zoals de offset van het middelste gat van de foto, stel de compensatiewaarde en het correctiebedrag voor de middelste coördinaten in en corrigeer de offsetpositie van het middelste gat

(3) Pas de belichtingscompensatiewaarde van de camera aan.

De gegevens werden gedurende 3 maanden continu bijgehouden en verzameld. Gedurende deze periode fluctueerde het gekwalificeerde percentage van het aandraaien van de bout van het dubbelmassavliegwiel en werden er passende correcties en aanpassingen aangebracht aan de fotografieparameters. Begin april werd de belichtingscompensatiewaarde aangepast van 2800 naar 2000 en steeg het kwalificatiepercentage voor het aandraaien naar 97,75%. Er waren meer mislukkingen na de trackingbewerking en vervolgens werd de belichtingswaarde van de camera aangepast: van 2000 naar 1800, wat steeg naar 98,12%; om de metingen te consolideren, werd de belichtingswaarde van de camera tijdens het trackingproces opnieuw geoptimaliseerd: van 1800 werd 1000 en het uiteindelijke slagingspercentage voor het aandraaien in april steeg naar 99,12%; het slagingspercentage voor het aandraaien in mei en juni werd continu bijgehouden tot meer dan 99%.

4. Eeding

De wielmoerenVliegwiel is het apparaat met de beste trillingsisolatie en trillingsreductie-effect op de huidige auto. De trillingen van een dieselmotor zijn groter dan die van een benzinemotor. Om de trillingen van de dieselmotor te verminderen en het rijcomfort te verbeteren, gebruiken veel dieselpersonenauto's in Europa nu dubbelmassavliegwielen, zodat het comfort van een dieselmotorauto vergelijkbaar is met dat van een benzinemotorauto [6]. In China nam de handgeschakelde Bora sedan van FAW-Volkswagen het voortouw in de adoptie van dubbelmassavliegwielen. De marktvraag naar dubbelmassavliegwielen blijft groeien en de eisen voor het aanscherpen van kwalificatiepercentages worden ook steeds hoger [7]. Dit artikel analyseert de veelvoorkomende problemen die leiden tot ongekwalificeerd dubbelmassavliegwielaanscherping, vindt de hoofdoorzaak, formuleert probleemoplossingsmethoden en lost het probleem fundamenteel op. Momenteel werkt de apparatuur goed en blijft het slagingspercentage boven de 99%. De oplossing van dit probleem heeft een positieve betekenis voor het besparen van arbeidskosten en het verbeteren van de kwaliteit van de fabriek.

Plaatsingstijd: 29-09-2022