1. Moeilijkheden bij het montageproces van de klepkern

In deze studie werd, na het absorberen van de ontwerpervaring van andere automatische assemblagesystemen, het bestaande semi-automatische assemblagesysteem geanalyseerd en werd het mechanische deel van het systeem volledig ontworpen op basis van de simulatie van deventielkernassemblageproces. In het systeemontwerp streven we ernaar de verwerking van de mechanische onderdelen handig te maken, de kosten te minimaliseren, de assemblage van onderdelen eenvoudig en gemakkelijk te maken en het systeem een zekere mate van openheid en uitbreidbaarheid te geven om de betrouwbaarheid en efficiëntie van het systeem te verbeteren. , en een goede basis te leggen voor het verbeteren van de kostenprestaties van het systeem.

DeventielkernHet assemblagesysteem is qua mechanische structuur in principe verdeeld in drie delen, namelijk: twee assemblagedelen in de linkerbovenhoek van de werkbank, drie assemblagedelen in de linkeronderhoek en zeven assemblagedelen aan de rechterkant van de werkbank. De technische moeilijkheid van de tweedelige assemblage ligt in het garanderen van de cirkelvormige vorm van de afdichtring. Tijdens het snijproces wordt deze blootgesteld aan de axiale extrusiekracht van het mes, waardoor deze gemakkelijk vervormt. Ten tweede, tijdens het assemblageproces, wanneer een gevulde staaf op het overdrachtsgereedschapsonderdeel wordt gedetecteerd, is het noodzakelijk om de verschillende componenten van de deurkern door middel van trillingen te screenen en te assembleren. Hierdoor valt elk onderdeel in de corresponderende positie om de assemblageschakel te vormen. De moeilijkheid van het proces ligt in: Bovenstaande problemen zijn de belangrijkste redenen voor de toename van het aantal defecte producten in de klepkernassemblage in deze fase. Op basis hiervan optimaliseert dit artikel het proces van klepkernassemblage en voegt een kwaliteitscontrolesysteem toe om het kwalificatiepercentage van klepkernassemblage te verbeteren.

2. Intelligent klepkernmontageschema

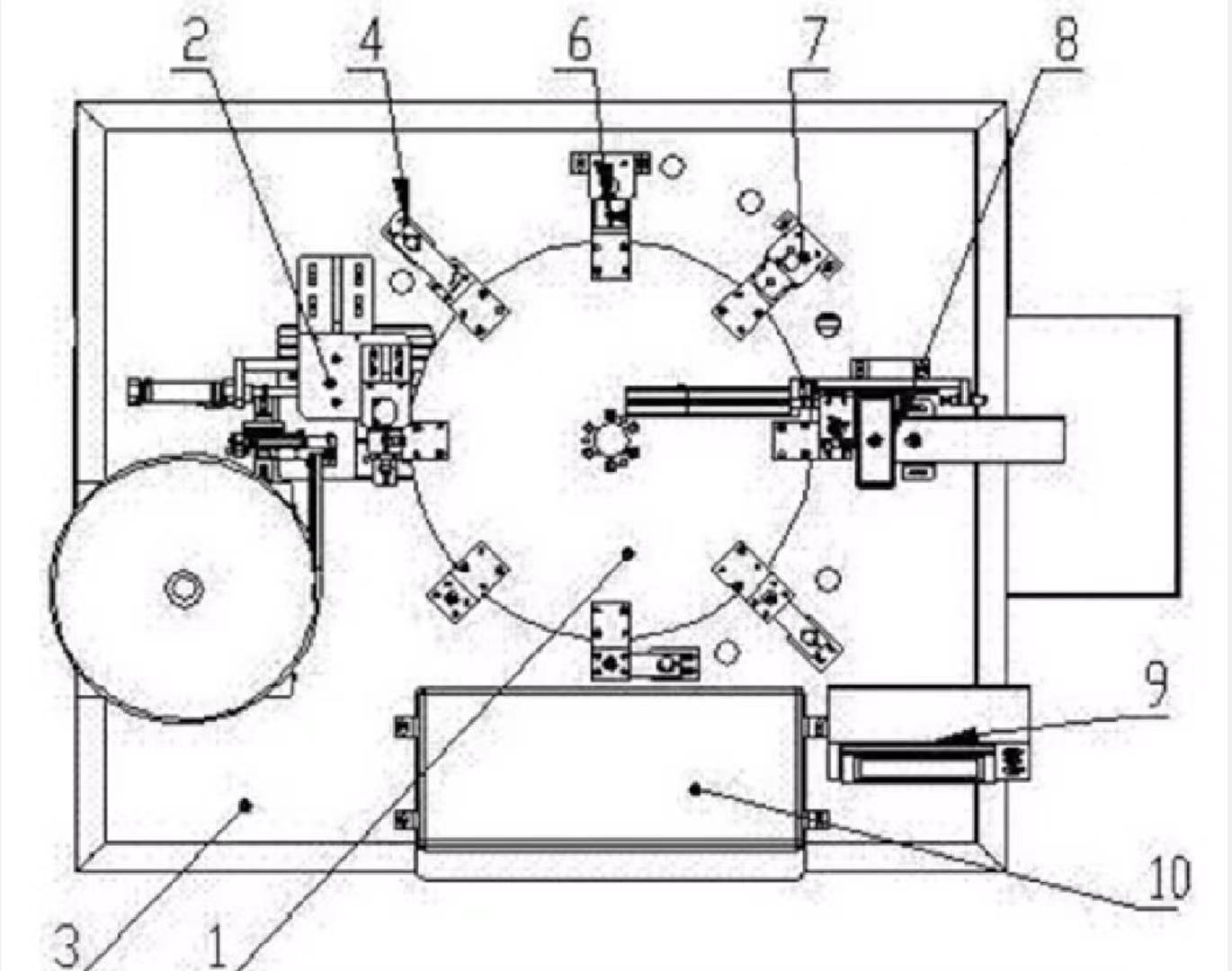

De bedieningsinterface en de PLC vormen een logisch besturingsonderdeel, en het detectiesysteem en de PLC hebben een tweerichtingsinformatiestroom om de statusgegevens van het assemblagesysteem te verzamelen en het besturingssignaal uit te voeren. Als uitvoerend onderdeel wordt het aandrijfsysteem rechtstreeks aangestuurd door het PLC-uitvoeronderdeel. Met uitzondering van het toevoersysteem, dat handmatige ondersteuning vereist, zijn andere processen in dit systeem voorzien van intelligente assemblage. Goede mens-computerinteractie wordt bereikt via het touchscreen. Gezien het bedieningsgemak van het mechanische ontwerp, bevindt de plaatsingskast van de deurkern zich naast het touchscreen. Het detectiemechanisme, de blaascomponent voor de bovenopening van de deurkern, de component voor detectie van de klepkernhoogte en het afdichtmechanisme zijn respectievelijk rond de draaitafelgereedschapscomponent geplaatst, waardoor de lay-out van de assemblagelijn van de deurkernassemblage wordt gerealiseerd. Het detectiesysteem completeert voornamelijk de detectie van de kernstang, de detectie van de installatiehoogte, de kwaliteitsinspectie, enz., wat niet alleen de automatisering van de materiaalselectie en de klepkernvergrendeling realiseert, maar ook de stabiliteit en hoge efficiëntie van het assemblageproces garandeert. De structuur van elke eenheid van het systeem is weergegeven in Afbeelding 1..

Zoals weergegeven in de onderstaande afbeelding, is de draaitafel de centrale schakel in het gehele proces en wordt de montage van de klepkern voltooid door de aandrijving van de draaitafel. Wanneer het tweede detectiemechanisme het te monteren onderdeel detecteert, stuurt het een signaal naar het besturingssysteem, waarna het besturingssysteem de werkzaamheden van elke proceseenheid coördineert. Eerst schudt de trilschijf de klepkern eruit en vergrendelt deze in de inlaatklepopening. Het eerste detectiemechanisme zal de klepkernen die niet succesvol zijn geïnstalleerd direct screenen als slechte materialen. Component 6 detecteert of de ventilatie van de klepkern gekwalificeerd is, en component 7 detecteert of de installatiehoogte van de klepkern voldoet aan de norm. Alleen producten die voldoen aan de bovenstaande drie schakels, worden in de goede productbox opgenomen; anders worden ze behandeld als defecte producten.

De intelligente assemblage van deventielkernis de technische moeilijkheid van het systeemontwerp. In dit ontwerp is een ontwerp met drie cilinders gebruikt. De schuifcilinder regelt de afvoer om de uniciteit van de afvoer te garanderen; de tweede cilinder zorgt ervoor dat de vergrendelingsstang is uitgelijnd met het afvoergat en werkt vervolgens samen met de schuifcilinder om de klepkern in de vergrendelingsstang te voltooien. Vervolgens blijft de tweede cilinder het gehele vergrendelingsmechanisme in beweging duwen, en het zuigmondstuk zuigt de klep aan wanneer deze de onderkant van het gereedschap bereikt. Ten slotte, nadat de derde cilinder het vergrendelingsmechanisme op zijn plaats heeft geduwd, stuurt de servomotor de klepkern naar de inlaatklepmond om de montage van de klepkern te voltooien. Dit proces garandeert de nauwkeurigheid en uniciteit van de longitudinale en laterale bewegingsposities en biedt een goede oplossing voor de technische moeilijkheden bij de montage van de deurkern..

3. Ontwerp van de belangrijkste componenten van het klepkernmontagesysteem

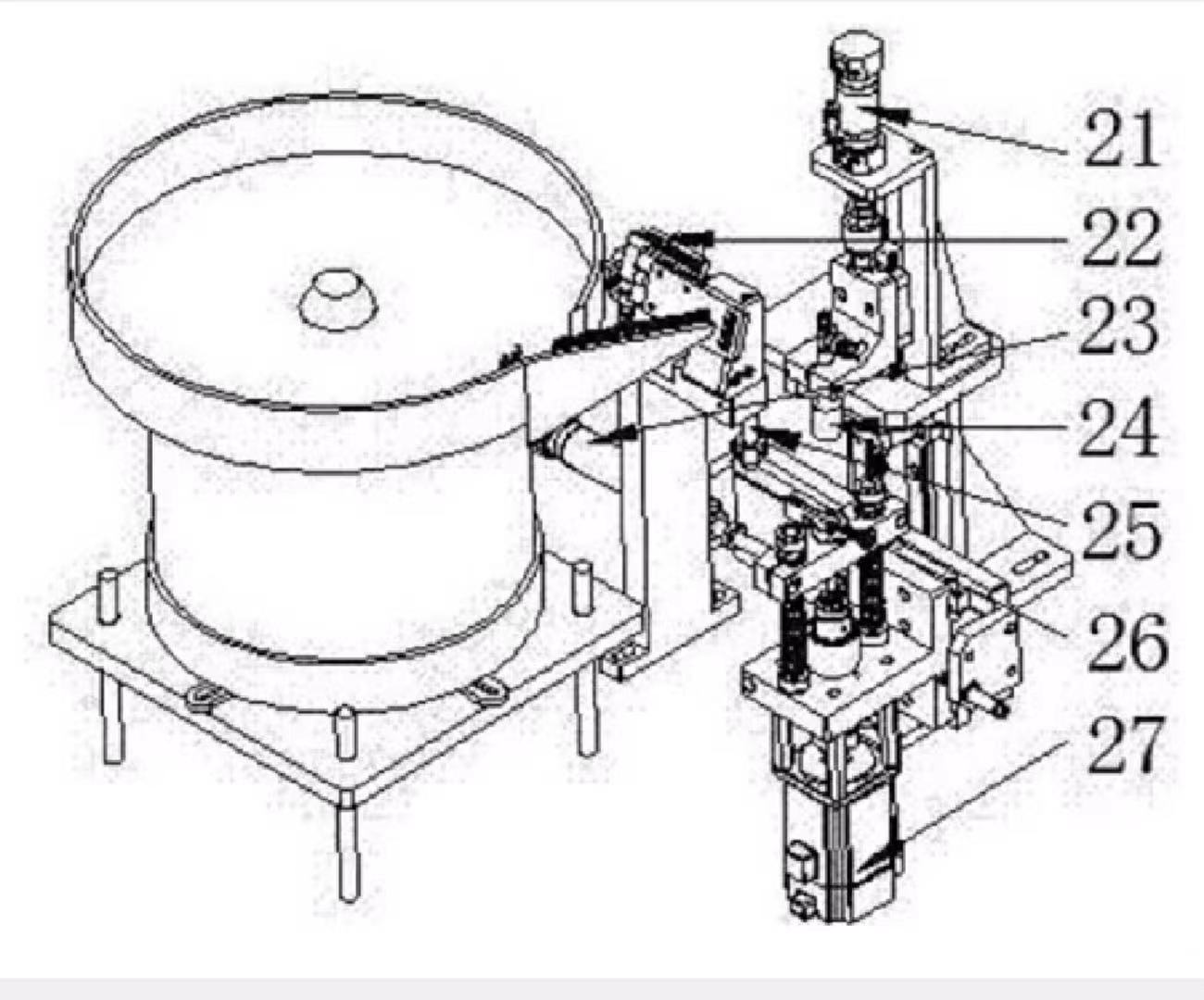

Als het belangrijkste proces van het installeren van deventielkernHet vergrendelen van de klepkern stelt zeer hoge eisen aan de nauwkeurigheid van de bewegingspositie van de klepkern. Daarom is coördinatie van de longitudinale en laterale mechanismen vereist. Bij het ontwerp van dit onderdeel is het opgesplitst in één enkele actie: de afvoer van de klepkern, de vergrendeling van de vergrendelingshendel en de handeling van het laden van de klepkern op de klepsproeier. De mechanische structuur is weergegeven in figuur 2. Zoals te zien is in figuur 2, is de mechanische structuur van de klepkernconstructie verdeeld in drie delen. De drie delen werken samen zonder elkaar te beïnvloeden. Wanneer de onafhankelijke actie is voltooid, duwt de cilinder het mechanisme naar de volgende montagepositie.

Om de nauwkeurigheid van de bewegingspositie te garanderen, is een uitgebreid ontwerp van elektrische besturing en mechanische limiet toegepast om de fout binnen 1,4 mm te beperken. De klepkern en het midden van de klepmond zijn coaxiaal, zodat de servomotor de klepkern soepel in de klepmond kan duwen. Anders kan dit schade aan de onderdelen veroorzaken. Blokkering van de mechanische structuur of abnormale pulsen van elektrische signalen kunnen kleine afwijkingen in de montage veroorzaken. Hierdoor voldoen de ventilatieprestaties na montage van de klepkern niet aan de norm en is de montagehoogte niet gekwalificeerd, wat leidt tot productfalen. Deze factor is volledig meegenomen in het systeemontwerp; luchtstroomdetectie en hoogtedetectie worden gebruikt om slechte producten te sorteren..

Plaatsingstijd: 9 sep 2022